喷涂设备流水线大探底之良品率提升至99.9%的秘诀

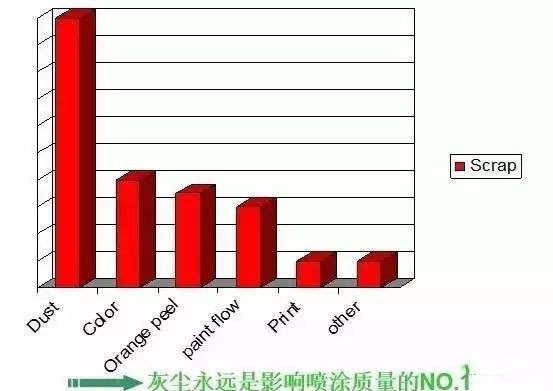

经过多次的验证,在喷涂设备流水线产品的不良品中,主要原因有灰尘颗粒、气泡、缩孔、色差、橘皮、流挂、印痕等,今天我们挑选几点做一下说明。

一、要有效的做到灰尘颗粒的控制,从设备角度可以归纳为如下内容且不限如下内容:

- 做好每段工艺段的气封,让灰尘在当段工艺设备中处理,不外流到下一工艺段;

- 减少人工操作段,实现机器人完全喷涂;

- 在水洗或者干冰前处理后,进入喷房前做好除尘除静电工作,增加相应设备;

- 保证设备操作区灰尘控制管理;

- 烘炉内灰尘过滤处理设备,这一段是灰尘最容易产生的地方等等

二、涂层表面有气泡和缩孔也是导致不良品的一个因素,其产生原因有以下几点:

1、工件表面清洗不干净,有油污或水份未彻底干燥已进行涂装。

2、采用压缩空气中油、水含量超标。

3、粉末涂料本身含水份超标或原材料不合格,挥发份超标。

4、象铸铁类工件本身材质疏松有孔

5、喷枪距工件太近,造成电击穿孔。

6、粉末涂料本身流平性差。

解决对策:

1、涂装前检查,确认没有杂物、油分或水分后进行工作。

2、增加油水分离器,达到干燥压缩空气。

3、选用优质粉末涂料。

4、预热工件到200℃左右,再进行涂装。

5、采用适当距离(150-200mm)进行涂装。

三、喷涂工件边缘处涂层很薄或流挂严重产生的原因有以下两点:

1、涂层厚度太薄(露底)或太厚(流挂)

2、粉末涂料自身熔融状态时粘度及流平性不适宜。

解决对策:

1、改善喷涂速度及上粉量。

2、改用优质粉末涂料。

为了满足客户的高品质、高效率的生产需求,小编建议引进零排放、环保节能的新月涂装全自动喷涂设备流水线,其实大部分的喷涂线在设计之初就已经决定了其生产效力、能力、良品率等,所以在设计时就考虑好所有的要素是多么的重要,当然,后期的改善,管理上的完善也会提高效率及良品率。

就喷涂设备流水线本身而言我们从3个方面为您提升良品率:前处理精准设计工件过滤段、合理布置抽风系统,避免串液影响良品率;烘道采用意大利S·S·L控温技术,炉温上下≤±2.5℃,有效温区加长,产能提升3倍。炉内温度平稳,保证喷涂产品图层无色差不脱落、均匀饱满,图层更稳定牢固提升良品率;新月第5代无死角自动数控喷粉枪,喷枪自动进退变频调节,工件自动上下,效率提高30%,粉末带电充分,凹槽不漏底,涂层均匀饱满,上粉率提高90%。相信新月涂装,选择新月涂装喷涂流水线,其运行效率和良品率会远远超过您的预期目标!